பொதுவாக, குறைக்கடத்தி சாதனங்களின் வளர்ச்சி, உற்பத்தி மற்றும் பயன்பாட்டில் ஒரு சிறிய அளவிலான தோல்வியைத் தவிர்ப்பது கடினம். தயாரிப்பு தரத் தேவைகளின் தொடர்ச்சியான முன்னேற்றத்துடன், தோல்வி பகுப்பாய்வு மேலும் மேலும் முக்கியமானதாகி வருகிறது. குறிப்பிட்ட தோல்வி சில்லுகளை பகுப்பாய்வு செய்வதன் மூலம், சுற்று வடிவமைப்பாளர்கள் சாதன வடிவமைப்பின் குறைபாடுகள், செயல்முறை அளவுருக்களின் பொருந்தாத தன்மை, புற சுற்றுகளின் நியாயமற்ற வடிவமைப்பு அல்லது சிக்கலால் ஏற்படும் தவறான செயல்பாட்டைக் கண்டறிய இது உதவும். குறைக்கடத்தி சாதனங்களின் தோல்வி பகுப்பாய்வின் அவசியம் முக்கியமாக பின்வரும் அம்சங்களில் வெளிப்படுகிறது:

(1) சாதன சிப்பின் தோல்வி பொறிமுறையைத் தீர்மானிக்க தோல்வி பகுப்பாய்வு ஒரு அவசியமான வழிமுறையாகும்;

(2) தோல்வி பகுப்பாய்வு பயனுள்ள தவறு கண்டறிதலுக்கு தேவையான அடிப்படையையும் தகவலையும் வழங்குகிறது;

(3) தோல்வி பகுப்பாய்வு, வடிவமைப்பு பொறியாளர்களுக்கு சிப் வடிவமைப்பைத் தொடர்ந்து மேம்படுத்த அல்லது சரிசெய்ய தேவையான பின்னூட்டத் தகவல்களை வழங்குகிறது மற்றும் வடிவமைப்பு விவரக்குறிப்புக்கு ஏற்ப அதை மிகவும் நியாயமானதாக மாற்றுகிறது;

(4) தோல்வி பகுப்பாய்வு உற்பத்தி சோதனைக்குத் தேவையான துணைப் பொருளை வழங்க முடியும் மற்றும் சரிபார்ப்பு சோதனை செயல்முறையை மேம்படுத்துவதற்குத் தேவையான தகவல் அடிப்படையை வழங்க முடியும்.

குறைக்கடத்தி டையோட்கள், ஆடியோன்கள் அல்லது ஒருங்கிணைந்த சுற்றுகளின் தோல்வி பகுப்பாய்விற்கு, முதலில் மின் அளவுருக்கள் சோதிக்கப்பட வேண்டும், மேலும் ஆப்டிகல் நுண்ணோக்கியின் கீழ் தோற்றத்தை ஆய்வு செய்த பிறகு, பேக்கேஜிங் அகற்றப்பட வேண்டும். சிப் செயல்பாட்டின் ஒருமைப்பாட்டை பராமரிக்கும் அதே வேளையில், உள் மற்றும் வெளிப்புற லீட்கள், பிணைப்பு புள்ளிகள் மற்றும் சிப்பின் மேற்பரப்பு ஆகியவை முடிந்தவரை தொலைவில் வைக்கப்பட வேண்டும், இதனால் அடுத்த கட்ட பகுப்பாய்விற்கு தயாராகலாம்.

இந்த பகுப்பாய்வைச் செய்ய ஸ்கேனிங் எலக்ட்ரான் நுண்ணோக்கி மற்றும் ஆற்றல் நிறமாலையைப் பயன்படுத்துதல்: நுண்ணிய உருவவியல் கண்காணிப்பு, தோல்வி புள்ளி தேடல், குறைபாடு புள்ளி கண்காணிப்பு மற்றும் இருப்பிடம், சாதனத்தின் நுண்ணிய வடிவியல் அளவு மற்றும் தோராயமான மேற்பரப்பு திறன் பரவலின் துல்லியமான அளவீடு மற்றும் டிஜிட்டல் கேட் சர்க்யூட்டின் தர்க்க தீர்ப்பு (மின்னழுத்த மாறுபாடு பட முறையுடன்); இந்த பகுப்பாய்வைச் செய்ய ஆற்றல் நிறமாலை அல்லது நிறமாலையைப் பயன்படுத்தவும்: நுண்ணிய உறுப்பு கலவை பகுப்பாய்வு, பொருள் அமைப்பு அல்லது மாசுபடுத்தும் பகுப்பாய்வு.

01. குறைக்கடத்தி சாதனங்களின் மேற்பரப்பு குறைபாடுகள் மற்றும் தீக்காயங்கள்

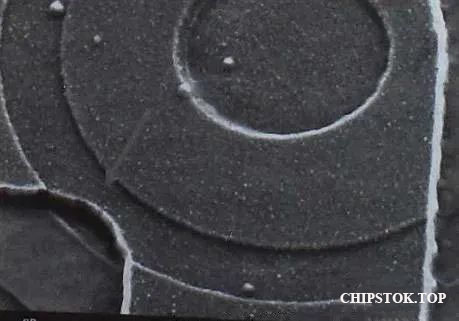

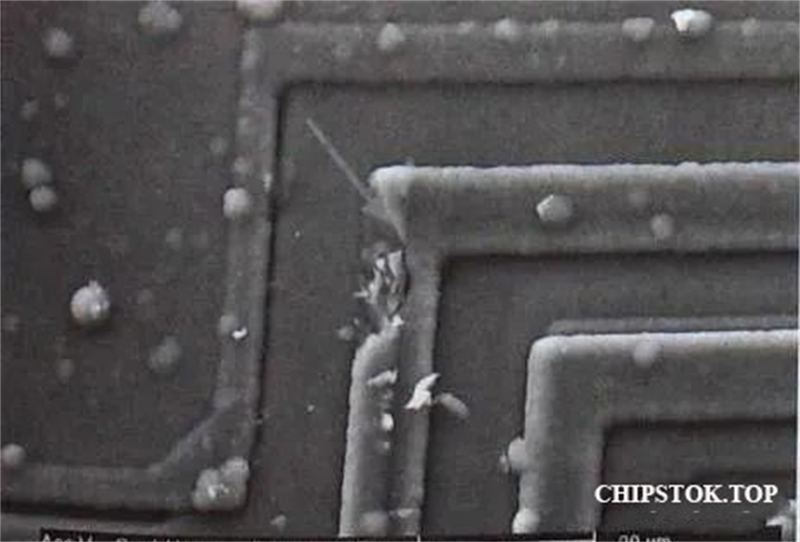

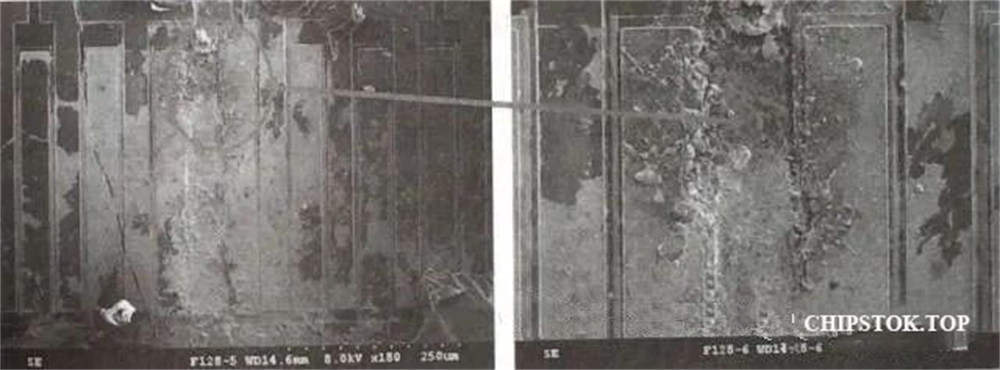

படம் 1 இல் காட்டப்பட்டுள்ளபடி, குறைக்கடத்தி சாதனங்களின் மேற்பரப்பு குறைபாடுகள் மற்றும் எரிதல் இரண்டும் பொதுவான தோல்வி முறைகளாகும், இது ஒருங்கிணைந்த சுற்றுகளின் சுத்திகரிக்கப்பட்ட அடுக்கின் குறைபாடாகும்.

ஒருங்கிணைந்த சுற்றுவட்டத்தின் உலோகமயமாக்கப்பட்ட அடுக்கின் மேற்பரப்பு குறைபாட்டை படம் 2 காட்டுகிறது.

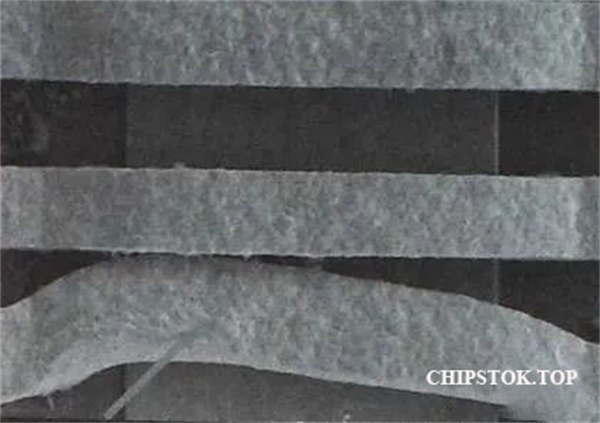

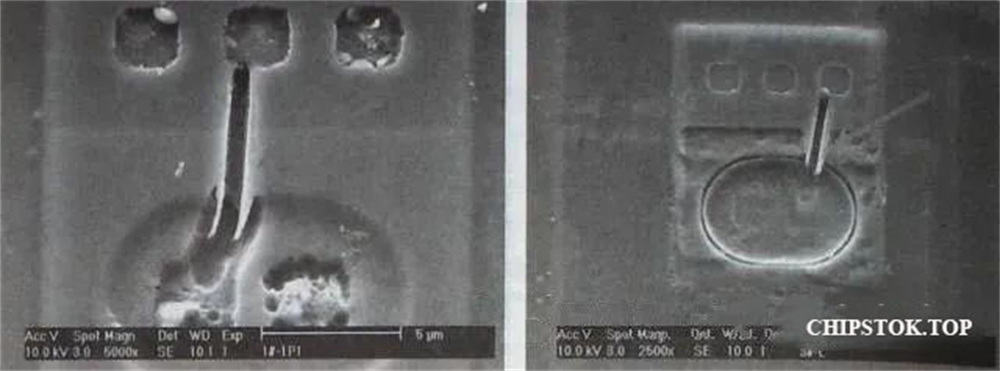

ஒருங்கிணைந்த சுற்றுவட்டத்தின் இரண்டு உலோகப் பட்டைகளுக்கு இடையே உள்ள முறிவு சேனலை படம் 3 காட்டுகிறது.

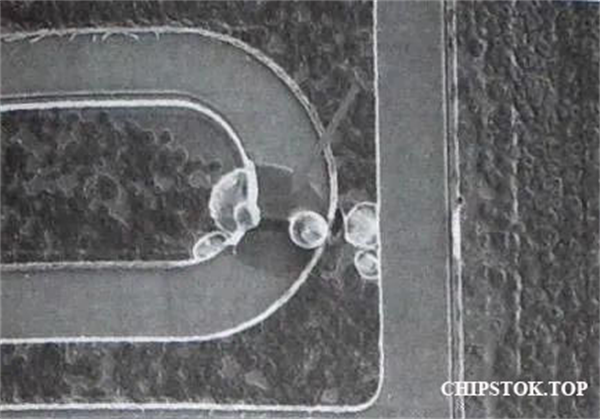

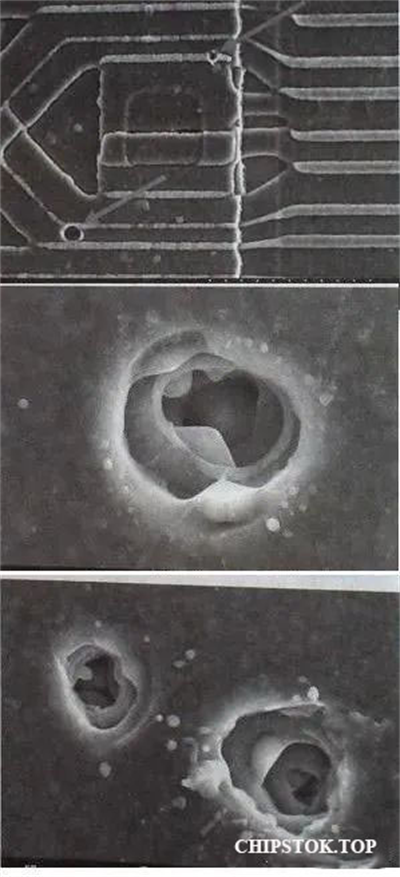

படம் 4, மைக்ரோவேவ் சாதனத்தில் உள்ள காற்றுப் பாலத்தில் உலோகத் துண்டு சரிவு மற்றும் சாய்வு சிதைவைக் காட்டுகிறது.

படம் 5 மைக்ரோவேவ் குழாயின் கட்டம் எரிவதைக் காட்டுகிறது.

ஒருங்கிணைந்த மின் உலோகமயமாக்கப்பட்ட கம்பிக்கு ஏற்பட்ட இயந்திர சேதத்தை படம் 6 காட்டுகிறது.

படம் 7 மீசா டையோடு சிப் திறப்பு மற்றும் குறைபாட்டைக் காட்டுகிறது.

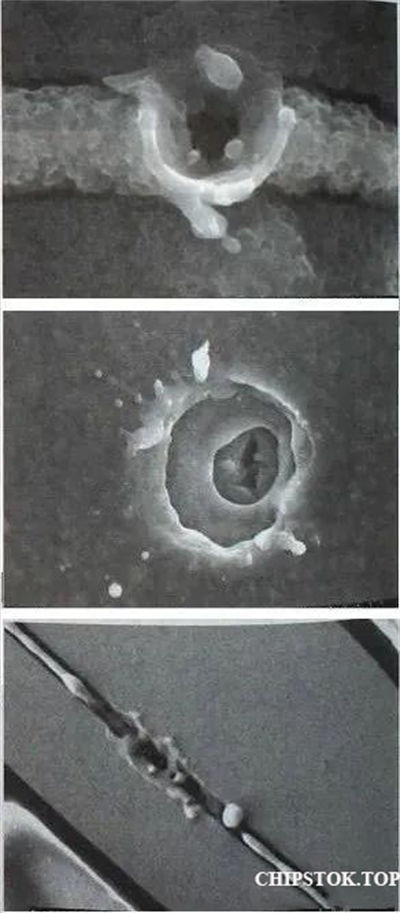

ஒருங்கிணைந்த சுற்று உள்ளீட்டில் பாதுகாப்பு டையோடின் முறிவை படம் 8 காட்டுகிறது.

ஒருங்கிணைந்த சுற்று சிப்பின் மேற்பரப்பு இயந்திர தாக்கத்தால் சேதமடைந்திருப்பதை படம் 9 காட்டுகிறது.

ஒருங்கிணைந்த சுற்று சிப்பின் பகுதி எரிதலை படம் 10 காட்டுகிறது.

படம் 11, டையோடு சிப் உடைந்து கடுமையாக எரிந்ததையும், முறிவுப் புள்ளிகள் உருகும் நிலைக்கு மாறியதையும் காட்டுகிறது.

படம் 12, காலியம் நைட்ரைடு மைக்ரோவேவ் பவர் டியூப் சிப் எரிந்ததையும், எரிந்த புள்ளி உருகிய தெளிப்பு நிலையைக் காட்டுகிறது.

02. மின்னியல் முறிவு

உற்பத்தி, பேக்கேஜிங், போக்குவரத்து முதல் சர்க்யூட் போர்டில் செருகுதல், வெல்டிங், இயந்திர அசெம்பிளி மற்றும் பிற செயல்முறைகளுக்கான குறைக்கடத்தி சாதனங்கள் நிலையான மின்சாரத்தின் அச்சுறுத்தலுக்கு உள்ளாகின்றன. இந்த செயல்பாட்டில், அடிக்கடி இயக்கம் மற்றும் வெளி உலகத்தால் உருவாக்கப்படும் நிலையான மின்சாரத்திற்கு எளிதில் வெளிப்படுவதால் போக்குவரத்து சேதமடைகிறது. எனவே, இழப்புகளைக் குறைக்க பரிமாற்றம் மற்றும் போக்குவரத்தின் போது மின்னியல் பாதுகாப்பிற்கு சிறப்பு கவனம் செலுத்தப்பட வேண்டும்.

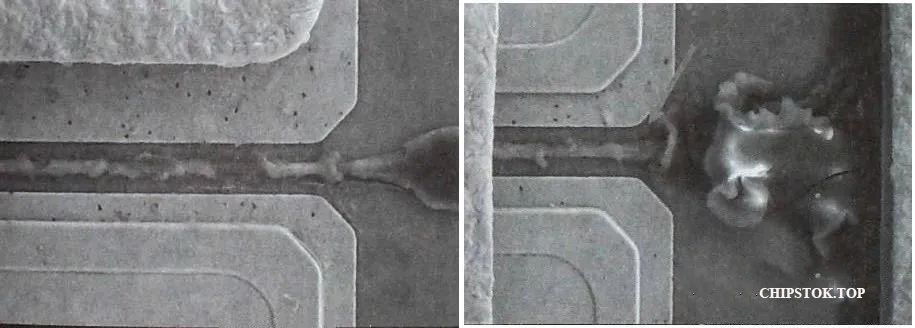

ஒற்றை துருவ MOS குழாய் மற்றும் MOS ஒருங்கிணைந்த சுற்று கொண்ட குறைக்கடத்தி சாதனங்களில், நிலையான மின்சாரத்திற்கு, குறிப்பாக MOS குழாய்க்கு குறிப்பாக உணர்திறன் உள்ளது, ஏனெனில் அதன் சொந்த உள்ளீட்டு எதிர்ப்பு மிக அதிகமாக உள்ளது, மேலும் கேட்-மூல மின்முனை கொள்ளளவு மிகவும் சிறியதாக உள்ளது, எனவே வெளிப்புற மின்காந்த புலம் அல்லது மின்னியல் தூண்டல் மற்றும் சார்ஜ் ஆகியவற்றால் பாதிக்கப்படுவது மிகவும் எளிதானது, மேலும் மின்னியல் உருவாக்கம் காரணமாக, சரியான நேரத்தில் மின்னூட்டத்தை வெளியேற்றுவது கடினம். எனவே, சாதனத்தின் உடனடி முறிவுக்கு நிலையான மின்சாரம் குவிவதை ஏற்படுத்துவது எளிது. மின்னியல் முறிவின் வடிவம் முக்கியமாக மின் புத்திசாலித்தனமான முறிவு ஆகும், அதாவது, கட்டத்தின் மெல்லிய ஆக்சைடு அடுக்கு உடைந்து, ஒரு துளையை உருவாக்குகிறது, இது கட்டத்திற்கும் மூலத்திற்கும் இடையில் அல்லது கட்டத்திற்கும் வடிகால் இடையே உள்ள இடைவெளியைக் குறைக்கிறது.

மேலும் MOS குழாயைப் பொறுத்தவரை MOS ஒருங்கிணைந்த சுற்று ஆன்டிஸ்டேடிக் முறிவு திறன் ஒப்பீட்டளவில் சற்று சிறப்பாக உள்ளது, ஏனெனில் MOS ஒருங்கிணைந்த சுற்றுகளின் உள்ளீட்டு முனையம் பாதுகாப்பு டையோடு பொருத்தப்பட்டுள்ளது. ஒரு பெரிய மின்னியல் மின்னழுத்தம் அல்லது எழுச்சி மின்னழுத்தம் பெரும்பாலான பாதுகாப்பு டையோட்களில் இருக்கும்போது தரைக்கு மாற்றலாம், ஆனால் மின்னழுத்தம் மிக அதிகமாக இருந்தால் அல்லது உடனடி பெருக்க மின்னோட்டம் மிகப் பெரியதாக இருந்தால், சில நேரங்களில் பாதுகாப்பு டையோட்கள் தானாகவே மாறும், படம் 8 இல் காட்டப்பட்டுள்ளது போல.

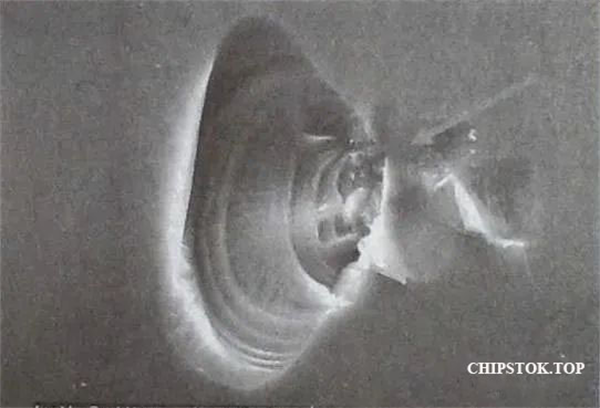

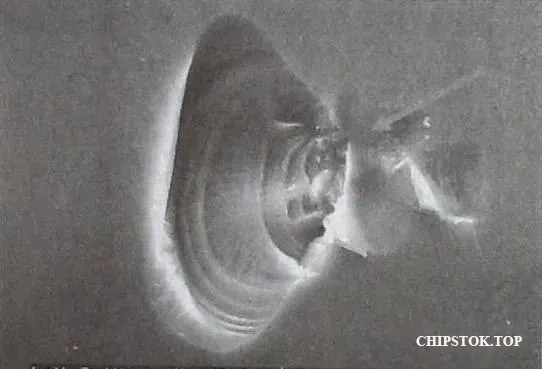

படம்13 இல் காட்டப்பட்டுள்ள பல படங்கள் MOS ஒருங்கிணைந்த சுற்றுகளின் மின்னியல் முறிவு நிலப்பரப்பாகும். முறிவுப் புள்ளி சிறியதாகவும் ஆழமாகவும் உள்ளது, இது உருகிய தெளிப்பு நிலையைக் காட்டுகிறது.

கணினி வன் வட்டின் காந்தத் தலையின் மின்னியல் முறிவின் தோற்றத்தை படம் 14 காட்டுகிறது.

இடுகை நேரம்: ஜூலை-08-2023